Что можно сделать из конопли: 30 вещей

Содержание:

- Применение

- Обработка волокна

- Названия и виды тканей из конопли

- Свойства и технические характеристики материала

- Конопляная ткань – что это за ткань, описание, происхождение

- Описание растения

- Что производят из конопли

- Область применения

- Лечебные свойства конопляной ткани

- Иван Дмитриевич Зворыкин

- Способ получения целлюлозы из технической конопли

- История происхождения

- Применение

- Лубяные культуры на Руси

- Особенности производства конопляной ткани

Применение

Коноплю используют в самых разных сферах. Каннабидиол применяется в синтезе психотропных лекарственных средств. Семена используют для получения масла, единственного вида с рекордным содержанием йода. По количеству полиненасыщенных кислот омега-3 и 6 продукт превосходит льняное.

Растительное сырье обладает горючими свойствами с высоким КПД, и может быть использован в качестве топлива. Костру конопли (сырье, полученное от средних частей растений) применяют как субстрат для выращивания грибов.

Одежда

Несмотря на внешнюю текстуру полотен, хемп приятен к телу, не вызывает раздражения и не провоцирует аллергические реакции. Ткань широко применяют в производстве брендовых изделий. Из нее шьют рубахи в этностиле, платья, рубашки, одежду для новорожденных, джинсы. Смесовые образцы используют для костюмов.

- Трикотажные полотна используют для пошива футболок, предметов бельевой группы. Одежда из конопляной ткани стоит дорого, но и служит длительное время, не теряя свойств и привлекательности.

- Новинка прошлого сезона — пуховики с пеньковым наполнителем. Дизайнеры, разработавшие модели, сделали ставку на терморегулирующие способности наполнителя.

- Из растительного сырья производят пряжу для вязания с добавками и без них. Натуральная пеньковая нить обладает матовым блеском. Используют в производстве носков. Высокие показатели гигроскопичности позволяю ногам всегда оставаться сухими.

Домашний текстиль

Хемп применяют в производстве постельного белья. Кроме безопасности, данные изделия обладают антибактериальной способностью. Из посконной ткани шьют скатерти, шторы, кухонные полотенца премиум класса. Такие вещи после многократных стирок будут выглядеть новыми, не требуя особых средств для ухода.

Из замашной ткани шьют мокасины, стельки и домашние тапочки. Благодаря гигроскопичности и паропроводимости такие вещи обеспечивают гигиеничность обуви.

Бытовые изделия

Для изготовления бытовых изделий используют суровые нити, полученные из матерки. Из данного вида сырья изготавливают:

- нитки для хозяйственных нужд, плетения, декорирования;

- шнуры для обуви и швейных изделий;

- канаты и веревки;

- автомобильные ремни;

- основы для ковров;

- интерьерные материалы для мебели и декорирования помещений;

- мешки;

- паруса;

- шляпные изделия;

- сумки и корзины;

- мочалки и щетки для покраски.

Утеплители

Сырье обладает антибактериальной способностью, не привлекает вредителей и грызунов, устойчиво к плесневым грибкам. Жмых растения используют в производстве строительных материалов.

Маты (листы) и рулонные утеплители применяют для фасадных и внутренних работ, укладки кровли, создания перегородок с шумоизоляцией.

Обработка волокна

Если провести сравнение льна и конопли, то волокно длиннохвостной конопли, в отличие от льняного, требует отвода воды для подготовки высококачественных прядильных волокон для производства тонкого текстиля. Улучшенные микроорганизмы или ферменты могут усилить или заменить традиционную воду. Взрыв пара — еще одна потенциальная технология, которая была экспериментально применена к конопле.

Традиционная процедура производства волокон из конопли — это вымачивание в поле, естественный процесс, который приводит к волокнам переменного качества из-за различий в погодных условиях. Во время этого процесса грибы и дрожжи колонизируют коноплю и продуцируют полисахарид-деградирующие ферменты, которые размачивают и разрушают клетки паренхимы. Этот процесс может быть заменен более контролируемой процедурой подачи воды, в которой стебли растений помещают в резервуары с горячей водой 30-40°C в течение 4 дней.

После реставрации древесное ядро разбивается на мелкие кусочки, которые можно отделить от волокон путем декортификации. Это промышленно производится парой вращающихся роликов, которые раздавливают шипы. В лабораторных условиях волокна изолируют с помощью ручного пилинга.

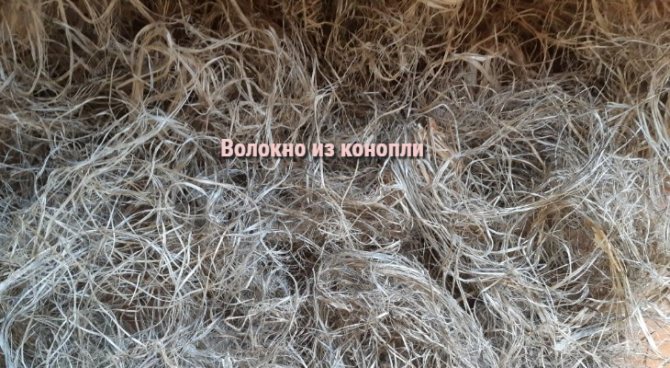

Выделенные волокна представлены в виде больших пучков волокон, используемых в нетканых волокнистых матах, которые получают путем сушки в воздухе и иглопробиванием с неконтролируемой и, следовательно, случайной ориентацией волокон.

Производство выровненных волоконных сборок также может проводиться в лабораторном масштабе путем расчесывания волокон в воде, их растяжения и сушки на воздухе.

Разделение на волокна

Во время забора воды конопляный луб разделяется на крупные пучки волокон. Требуется дополнительная обработка для дефибрирования пучков волокон в отдельные волокна и небольшие пучки волокон, пригодные для производства нити из конопли. Это происходит путем деградации или разрушения средних ламелей между отдельными волокнами. Обработка ферментами, мокрое окисление и обработка NaOH могут деградировать пектин и лигнин в средних ламелях между отдельными волокнами.

Формирование пряжи

Отточенные пучки волокон длиной 0,5-2 м традиционно используются непосредственно для производства пряжи для производства канатов. Первое чесание делается в два этапа, чтобы выпрямить волокна и удалить короткие неупорядоченные волокна с помощью металлической щетки; это приводит к появлению параллельных волокон, полезных для прядения. В промышленном масштабе чесание выполняется с помощью металлических прижатых щеток и вращающихся роликов для вытягивания волокон вперед. Этот метод в основном также используется для изготовления ленты более коротких волокон, таких как льняные волокна.

При ручном формовании пряжи некоторые волокна из ленты устанавливаются на вращающемся крюке. Волокна растягиваются во время процесса скручивания и к ним добавляют больше волокон, в то время как рука перемещается назад, чтобы удлинить прядильное количество пряжи и поддерживать постоянную толщину нити.

В промышленном масштабе растягивающая часть этого процесса называется вытяжением. При обработке волокна выпрямляются путем пропускания ленты через ряд роликов с увеличенной скоростью вращения в прямом направлении. Процесс вытяжки удлиняет толстые участки конопляной нити, поэтому они имеют ту же толщину, что и более тонкие секции, в результате получается однородная лента, готовая к прядению.

Читайте про: водонепроницаемая и водоотталкивающая отделка.

Наиболее распространенным методом прядения является кольцевое прядение, в котором ленты, доставленные из чертежных роликов, скручиваются бегунком, который свободно вращается на кольце. Кольцо распределяет пряжу на вращающуюся бобину. Каждое вращение бегунка вводит один поворот. Увеличенная скорость доставки от чертежных роликов уменьшает количество завихрений на длину. Изгиб заставляет волокна занять спиральную структуру и приводит к трению скольжения между волокнами и осевой прочности в нити. Полученную пряжу можно намотать на металлическую раму, чтобы получить выровненные волокнистые сборки, готовые для композитного производства.

Названия и виды тканей из конопли

Производство разделено на две больших группы: грубые материалы (из матерки) и ткани хемп (из поскони).

Из волокон женских растений производят суровые полотна технического назначения, веревки и канаты. Данные изделия обладают повышенной прочностью, способностью выдерживать максимальные нагрузки, устойчивостью к воздействию морской воды.

Современная промышленность использует растительный жмых как основное сырье для изготовления подложки под ламинат, утеплители; в автомобильном производстве в качестве биокомпозита.

Волокна мужских растений — посконь используют для текстильных полотен. Разновидности их объединяют названием хемп от английского “hemp”. Российский производитель может указать наименования: пенька, посконная или замашная ткань.

Популярные виды материала:

- неотбеленные и неокрашенные;

- повышенной прочности песочного и молочно-белого цвета;

- смесовая с органическим хлопком;

- с добавлением биохлопка (трикотажная х/б нить);

- флис;

- костюмные смесовые с шерстью;

- джинс (деним).

Свойства и технические характеристики материала

Канабис называется «волокно ста применений». Значение его для экономической и повседневной жизни предков нельзя недооценить

Это было важно деталью для текстильной, бумажной, веревочной и нефтяной промышленности. Действительно, канабис был настолько важен в Англии в 16-м веке, что король Генрих VIII принял закон О парламенте, который оштрафовал фермеров, которые не смогли вырастить урожай

Кроме тканей, канабис также используется в производстве бумаги. Самый старый лист бумаги — более 2000 лет-был обнаружен в Китае и сделан из конопли. До 1883, между 75% и 90% всей бумаги в мире было сделано с волокном пеньки. Канабисная бумага также может быть переработана больше раз, чем древесная бумага.

Применение материала

Конопля-лубяное растение, похожее на лен, кенаф, джут и Рами. Длинные тонкие первичные волокна на внешней части стебля характеризуют лубоволокнистые растения. Вероятно, он был использован впервые в Азии.

Интересный факт! Конопля также является одним из лубяных волокон, известных древним азиатам задолго до рождения Христа.

Основное волокно канабис прикреплено к волокну сердечника пектином-похожим на клей soluble студенистым углеводом. Основные волокна пеньки можно использовать для смесей, подкреплений, и пульпы и бумаги специальности. Древесин — как волокно канабиса сердечника можно использовать для животных постельных принадлежностей, мульчи сада, топлива и ассортимента строительных материалов. Она также производит масло семян, которое содержит от 25 до 35% масла по весу, который с высоким содержанием незаменимых жирных кислот считается необходимым для поддержания здоровья.

Канабис может называться еще одним словом — сатива. Да, марихуана происходит из того же рода растений – и хмель, используемый для производства пива на протяжении тысячелетий. Но то, что называется «промышленной» — это другой сорт (или подвид), называемый Cannabis sativa sativa. Марихуана из каннабиса sativa indica, который разводят, чтобы содержать между 5-10% опьяняющего вещества дельта-9 тетрагидроканнабинол, или ТГК. Промышленная конопля, Cannabis sativa sativa, содержит менее одной десятой этого количества.

Cannabis sativa может быть важной культурой, позволяющей производить экологически чистые ткани местного производства. Платочки из ткани

Платочки из ткани

Это однолетнее растение, которое растет из семян. Его можно выращивать на различных почвах, но лучше всего он растет на земле, которая дает высокие урожаи кукурузы. Почва должна быть хорошо дренированной, богатой азотом и некислой. Конопля требует ограниченных пестицидов, потому что она растет так быстро и привлекает мало вредителей.

Конопля является традиционной культурой волокна, которая на протяжении веков была важна для удовлетворения наших потребностей в текстиле, бумаге и маслах. Легко расти органически. То есть без необходимости в искусственных пестицидах, гербицидах или удобрениях, поэтому он может внести важный вклад в устойчивое будущее. Производство хлопка, с другой стороны, нуждается в большом количестве пестицидов.

Среди характеристик волокна, стоит отметить:

- Прочность. Конопляное волокно супер прочное и долговечное и на самом деле намного сильнее хлопка, что также делает одежду из конопли долговечной.

- Антибактериальная. Ткань противомикробная, противобактериологическая, воет с действием вредных бактерий.

- Экологически чиста. Сельское хозяйство при выращивании конопли делает это экологически чистым способом, использует очень мало воды.

- Устойчива к изменениям погоды. Одежда из конопли, сохраняет температурный режим.

Мода на коноплю все еще находится в зачаточном состоянии, однако есть много брендов одежды из конопли, которые добиваются больших успехов в развитии индустрии одежды из конопли.

Интересный факт! Оригинальные джинсы Levi Strauss были сделаны из конопли.

Рубашка из конопляного материала

Это интересно: Джутовая ткань — особенности производства, свойства, сфера применения

Конопляная ткань – что это за ткань, описание, происхождение

Это – натуральное полотно не вызывает аллергии, в изделиях хорошо держит форму, не растягивается, износостойкое, не электризуется, мягкое и приятное по ощущениям.

Из чего делают, особенности производства конопляной ткани

Сырьем для получения нити служит растение под названием Cannabis sativa. Это – посевной вид конопли, не содержащий психотропных веществ. Наиболее волокнистой структурой обладают мужские растения, называемые посконью. В женских растениях, матерках, волокон меньше. Сегодня методом селекции созданы сорта однодомной конопли и растение с обоеполыми цветками.

У растения прямой и пустой внутри стебель, похожий на стебель льна. За наружной кожицей располагается паренхима с кольцом лубяных пучков. Длина конопляных переплетенных между собой волокон составляет от 8 до 40 мм. В стебле может быть несколько лубяных пучков, больше всего их в нижней части стебелька. Для прядения пригодны первичные волокна, остальные идут на паклю. В мужских растениях содержится до 20-25 % волокон, в женских – всего 15%. Из чего делают мешковину расскажет этот материал.

Технология переработки волокон технической конопли в ткань

В поскони волокна более жесткие, чем в женских растениях. Пеньковый материал из мужского растения получался достаточно грубым и жестким, не пригодным для пошива одежды, но пригодный для производства грубого полотна. Волокно из поскони отличается особой прочностью и годится для производства веревок и парусов. После скашивания растений их сушат, периодически переворачивая. Естественная сушка способствует лучшему отделению волокон и смягчению. На следующих линиях переработки волокна очищают и отбеливают, затем из готового сырья прядут конопляные нити. При выращивании и обработке волокон не применяют никаких химикатов. Производство нитей из конопли – полностью естественный процесс. Ткань получается экологичной.

Текстура: как выглядит растительный материал

Внешне похожа на льняную или хлопчатобумажную, имеет такое же полотняное переплетение. По толщине и плотности вышеупомянутые виды текстиля идентичны. По некоторым параметрам превышает льняную. Она отличается крупной шероховатой на ощупь текстурой из-за большей толщины волокон, но по сравнению с хлопком является более мягкой. Геродот, увидев конопляное полотно, писал, что на Скифских землях культивируется растение, похожее на лен, а фракийцы шьют из него одежды, которые нельзя отличить от льняных. Конопляные одежды у черкесов стоили дорого.

Чтобы сшить вещь из конопли, необходимо было собрать в 2,3 раза больше сырья.

Свойства материала

Помимо вышеуказанных свойств материал известен своими лечебно-профилактическими свойствами:

- Гипоаллергенность. Конопля выращивается без применения химикатов, ее не поражают заболевания, на ней нет насекомых-вредителей.

- Гигиеничность. Конопляные волокна имеют мембраны, через которые свободно циркулирует воздух. Изделия из конопли считаются «дышащими».

- Защитные свойства. Волокна создают для организма барьер для УФ-лучей, солей тяжелый металлов.

- Ткань регулирует температурный режим. Летом в конопляном изделии не жарко, а зимой – не холодно.

- Ткань не поглощает запахи и отталкивает пыль.

Описание растения

Техническая конопля — однолетняя культура семейства Cannabis. Ее назначение — получение волокон и семян. Первые производят из стебля, который достигает в высоту 1-4 м и по весу составляет 70% от всего растения.

Культура имеет половую принадлежность. Мужские представители обладают эластичными и мягкими волокнами, женские — прочными и жесткими.

Плоды выглядят как продолговатые орешки зеленовато-серого цвета. Они богаты крахмалом, белками, витаминами. Из семян выделяют фибрин — вещество, которое активизирует процессы роста костной ткани и формирования элементов крови. Его используют при рахите.

Одним из ценных продуктов переработки является конопляное масло. Оно — кладезь бактерицидных веществ, аминокислот, минералов и витаминов. Доказано, что оно содержит элементы, которые оказывают противоопухолевое воздействие.

Организация выращивания не представляет трудностей. Конопля сеется ранней весной, растение любит холодную почву с постепенным прогреванием. Полный период созревания — 120 дней, поэтому летом можно уже собирать урожай. Рекомендуется для повышения выхода сырья соблюдать правила севооборота и периодически менять посевной материал.

Растение устойчиво к природным аномалиям и температурным скачкам, чувствительно к удобрениям. Еще один плюс в том, что не дает прорастать сорнякам, а соответственно намного проще в обработке.

Выращивание — прибыльное дело, но больше денег приносит завод по переработке.

Что производят из конопли

На заметку

Конопля не является конкурентоспособной для газетной бумаги, книг, письменных документов и общей бумаги (продуктовые сумки, пакетики для кофе, салфетки), хотя есть специальный рынок для тех, кто хочет поддержать индустрию конопли, покупая бумажную продукцию из нее, несмотря на высокую цену.

- Специальная целлюлоза (сигаретная бумага, банкноты, технические фильтры и средства гигиены).

- Композиты для автомобилей.

- Строительные и теплоизоляционные материалы.

- Геотекстиль.

- Фибролит.

- Цемент (бетон) и гипс.

- Текстиль и изделия из текстиля.

- Конопляная косметика.

На заметку

Еще не так давно основная доля производства конопли приходилась на центрально-азиатские страны, например, фабрики по изготовлению конопли в Непале. Сегодня же этим экологическим продуктом заинтересовались даже такие компании, как Nike и Adidas.

2021 textiletrend.ru

Область применения

Из конопляной ткани шьют одежду, домашний текстиль. Из нее производят обувь и аксессуары.

Одежду из конопли производят из тонкой и шелковистой ткани. Из материала шьют футболки, майки, летние брюки. Они отлично вписываются в повседневный гардероб. Платья, юбки и рубашки из конопли отлично справляются с ролью базовых вещей в гардеробе в бохо или этностиле. Шьют из ткани и детскую одежду: штаны, шапки, носки, футболки.

Грубое прядильное конопляное волокно идет на производство более плотных тканей. Из них шьют обувь (кеды, мокасины) в том числе ведущие спортивные бренды Adidas, Nike. Из конопляной плотной ткани производят стильные рюкзаки и сумки.

Из смесовых материалов (конопля + шерсть) выпускают теплые и мягкие свитера и джемперы. Они комфортны в носке и отлично сохраняют тепло.

Домашний текстиль из конопляной ткани это и постельное белье, и скатерти, и полотенца, и шторы. Они отлично вписываются в интерьеры в эко-стиле.

Постельное белье комфортно в использовании. Комплекты служат хозяевам долгие годы. А после каждой стирки становятся нежнее и мягче.

Выпускают матрасы, подушки, одеяла с наполнителем из конопляного волокна. Он хорошо держит форму, обладает антибактерицидным эффектом.

Список того, что делают из конопли, не ограничивается тканью. Из нее производят:

- веревки, канаты, технические шнуры. Их отличает высокая прочность;

- строительный утеплитель. Он отлично сохраняет тепло, защищает здания от сырости;

- масло. Оно наравне с льняным и оливковым стало частью рациона людей следящих за своим здоровьем.

Лечебные свойства конопляной ткани

Отдельно хотелось бы отметить положительные свойства конопляной ткани с медицинской точки зрения.

- Гипоаллергенность. В конопляных волокнах не содержится никаких вредных или раздражающих кожу веществ;

- Гигиеничность. Благодаря уникальным качествам природных мембран, одежда из конопли обеспечивает природную вентиляцию поверхности тела и не создает парникового эффекта. В результате кожа дышит естественным путем. Она также исключает перегревание организма при жаре или переохлаждение при холоде;

- Защита. Ткань из каннабиса исключает пагубное воздействие влажности, солей металлов, УФ-излучения и температуры;

- Тонизирующий и освежающий эффект. Живая конопляная ткань оказывает освежающее воздействие. Она положительно влияет на работу всего человеческого тела на протяжении дня, принося общий тонизирующий эффект. Также она не вызывает раздражений на коже.

Больше информации вы можете найти на сайте Семяныч.

Иван Дмитриевич Зворыкин

Иван Дмитриевич Зворыкин, не заслуженно забытое имя в России, был родом из купеческой семьи. Больше известен его двоюродный брат Владимир Козьмич Зворыкин, который изобрел телевидение.

Иван Дмитриевич всю жизнь проработал в Костроме и занимался изобретательством. На счету инженера более 200 изобретений, которые позволили произвести прорыв в льняной промышленности в плане механизации и автоматизации производства не только в масштабах России, но и всего мира. В 1924 году он сконструировал первую передвижную быстроходную льнопрядильную машину, что произвело фурор в ткацком деле.

Изобретатель разработал новый способ автоматической крестовой мотки, изобрел аппарат для беления пряжи, котлы для варки льняной ткани, тростильную и другие машины. По проекту Зворыкина в Костроме в 1936 году был построен Государственный всесоюзный льнокомбинат, который назван его именем. К тому времени великий изобретатель уже скончался.

Делом всей жизни Ивана Зворыкина было строительство завода автомата по производству ткани из льна и конопли, то есть производство законченного цикла. И таких заводов в Советской России было построено три: в Костроме, в Великих Луках и в Орше. В Белоруссии завод существует до сих пор и приносит хорошую прибыль. А первые два завода разрушены полностью и восстановлению не подлежат.

В 90 годы с Российских заводов было вывезено все оборудование в Китай под видом металлолома. По словам предпринимателя, который стал обладателем уникальных станков, он очень благодарен России за эту возможность и заработал на ткацком деле целое состояние. Кроме того, были вывезены конопляные и меланжевые машины, представляющие особую ценность.

По такому стечению обстоятельств, завод полного цикла с уникальной Российской технологией работает теперь в Китае. Самое главное, что с оборудованием была вывезена вся документация, таких аналогов в то время в мире просто не существовало. Все это было сделано на основе трудов И.Д. Зворыкина.

Способ получения целлюлозы из технической конопли

Владельцы патента RU 2360055:

Способ относится к области производства целлюлозы и может быть использован для получения целлюлозы повышенного качества из недорогого и быстро воспроизводимого травянистого сырья такого, как конопля. Сырье из конопли подвергают варке. Варку проводят с добавлением антрахинона в количестве не более 0,1% от массы сырья. Полученную целлюлозу отбеливают кислородом и/или озоном. Щелочную варочную жидкость обрабатывают с помощью полупроницаемых мембран обратного или прямого осмоса. Регенерированную варочную жидкость возвращают на стадию варки в варочном котле. При этом температуру варки поддерживают в интервале 125-145°С. Предлагаемый способ позволяет повысить качество изделий из целлюлозы и улучшить экономические и экологические показатели процесса получения целлюлозы. 2 табл.

Изобретение относится к области производства целлюлозы и может быть использовано для получения целлюлозы повышенного качества из недорогого и быстро воспроизводимого травянистого сырья с минимизацией экологической нагрузки на окружающую среду.

Известен способ получения целлюлозной массы из стеблей кукурузы . В данном способе применяется волокно кукурузы малой длины, не обеспечивающее получение прочной по сопротивлению разрыву бумаги. Кроме того, кукуруза не выращивается в большинстве областей Российской Федерации, тем более в районах расположения наиболее крупных целлюлозно-бумажных предприятий (север Европейской части России, Сибирь, Байкал).

Издавна в России и затем в СССР выращивалась техническая конопля для последующего производства товарного волокна. Волокно использовалось для приготовления канатов, веревок, парусины.

В настоящее время выведены сорта конопли, не обладающие, в отличие от конопли индийской, наркотическими свойствами. В то же время техническая конопля обладает уникальной способностью десятикратного превышения прироста волокна по сравнению с древесной массой с единицы посадочной площади.

Известен также наиболее близкий к заявляемому способ получения целлюлозы из технической конопли, включающий сушку сырья, его размол и классификацию полученных частиц, варку с использованием щелочной варочной жидкости концентрацией не более 18% массовых гидроокиси натрия в варочном котле, отделение полученной целлюлозы от варочной жидкости . Недостатками способа являются существенное содержание лигнина в целлюлозе, высокие энергозатраты на создание необходимой температуры варки и большое количество отработанной щелочной варочной жидкости в качестве отходов производства.

Задачей изобретения является уменьшение содержания лигнина в получаемой целлюлозе и повышение за счет этого качества изделий из целлюлозы, снижение энергозатрат на проведение процесса варки и значительное уменьшение экологической нагрузки на окружающую среду за счет резкого сокращения отходов производства.

Поставленная задача решается тем, что варку проводят с добавлением антрахинона в количестве не более 0,1% от массы сырья, полученную целлюлозу отбеливают кислородом и(или) озоном, щелочную варочную жидкость обрабатывают с помощью полупроницаемых мембран обратного или прямого осмоса, регенерированную варочную жидкость возвращают на стадию варки в варочном котле, при этом температуру варки поддерживают в интервале 125-145°С.

Изобретение иллюстрируется следующими примерами.

Пример 1 (прототип).

Варку конопли проводили в варочном котле при следующих условиях. Расход активной щелочи к конопле 16-18% массовых NaOH, отношение массы варочного раствора к массе образца (гидромодуль) — 6, максимальная температура варки 145°С, продолжительность варки 2 часа. Выход технической целлюлозы составляет 45,1%. При этом вся варочная жидкость уходит в сточные воды, то есть варочный щелок полностью теряется и не может быть повторно использован.

Варку конопли проводили в варочном котле при следующих условиях. Расход активной щелочи к конопле 15-16% массовых NaOH, гидромодуль — 6, расход антрахинона 0,1% к конопле, максимальная температура варки 125°С, продолжительность варки 2 часа. Выход технической целлюлозы составляет 55,3%.

То же, что в примере 2, но при максимальной температуре варки 145°С. Выход технической целлюлозы составляет 61,5%.

Целлюлозу, полученную по примерам 2 или 3, подвергали отбеливанию с помощью кислорода и(или) озона. Результаты отбеливания приведены в таблице 1.

История происхождения

По археологическим данным, коноплю использовали для ткачества 4 тысячелетия назад. Из грубой прочной материи изготавливали паруса, шторы, белье и одежду простого люда. Веревки и тросы также делали из волокон растения.

Первые упоминания о материале в России датированы XVII веком. В странах Латинской Америки и на Руси из него шили просторную одежду для работы. Культивация каннабиса в качестве сырья для полотен и канатов приходится на времена правления Петра I. Волокно из конопли, именуемое на Руси пенька или пенек, нашло применение в конопатке срубов.

Растение стало сырьем для печати банкнот и государственных изданий в США. Два столетия назад 90% всей бумаги производилось из конопляной целлюлозы.

В Сан-Франциско в 1853 году Леви Страусс со своим двоюродным братом Девидом открыли магазин “Levi Strauss & Co.”, где представили покупателям первые образцы рабочие штаны, созданные для золотодобытчиков. Их отличало наличие 5 карманов и металлических заклепок. Конструкцию братья запатентовали. Так родились первые джинсы, которые шили из износостойкой конопляной ткани.

Массовое производство тормозил трудоемкий процесс получения сырья и развернувшаяся в США кампания по борьбе с наркотиками. Поэтому на смену грубому полотну пришел более мягкий текстиль, поставляемый из Франции.

Рулоны с маркировкой “Serge de Nime” получили имя “деним”. Сегодня всемирно знаменитая компания “Levi’s” является лидером в производстве джинсовой одежды, и мало кто знает, что начало успеха связано с конопляным материалом.

Пеньковую ткань изготавливают в России, Китае и Перу. В ассортименте магазинов потребитель может найти образцы отечественных текстильных предприятий.

Применение

Одно из эффективных применений — в ткацкой промышленности. При переработке конопли изготавливают волокна, из которых получат одежду, белье и обувь. Для этого используют стебель растения. Волокна делают разной длины, в зависимости от высоты стебля. В основном продукцию из конопли продают на ярмарках, из нее шью разновидности национальной одежды. В свободной продаже есть и в сети интернет.

Пищевая промышленность

В этом случае используются семена растения. Они — составляющая вегетарианского или спортивного питания, используются в диетах.

Используются в пищу как отдельно, так и в производных продуктах. Путем холодного отжима из них получают масло.

В фармацевтике

Экстракт конопли — составляющая как косметики, так и медицинских препаратов. Масло рекомендуется принимать как самостоятельный продукт, поскольку оно — превосходный источник антиоксидантов.

В фармацевтической промышленности используют семена, листья, стебли растения, в качестве составляющих препаратов для костной ткани и борьбы с рахитом.

В строительстве

Поскольку конопля имеет антисептические свойства ее используют в строительстве, в частности для изготовления отделочных панелей как добавку к бетону, пенопласту и лакокрасочной продукции. Лидерами по применению технической конопли в быту выступают Германия и Великобритания.

Источник энергии

Продукты переработки стебля и сухих частей растения применяется для отопления. Причем в этом вопросе конопля превосходит древесные горючие материалы.

Бумага

Сегодня для изготовления бумаги чаще всего применяют целлюлозу из дерева, на это уходит около 40% вырубки леса. Этот способ считается очень негативным для экологии.

При этом бумагу из конопли научились делать еще в древности. Она отличалась большей плотностью и низкой стоимостью. Эти документы сохранились только благодаря ей:

- Библия Гутенберга;

- первая конституция США;

- декларация о независимости Америки.

Но сейчас технологии уже дают возможность удалять из структуры растения силикаты, что делать волокна пригоднее для обработки. У подобной бумаги есть еще один плюс, нет необходимости ее отбеливать хлором, побочным продуктом чего становится диоксин — ядовитое вещество.

Заводы по переработке технической конопли в бумагу существуют в странах ЕС, но имеют меньшее распространение чем древесные, кроме того, последние выступают против конопляной бумаги из-за боязни потерять деньги.

Лубяные культуры на Руси

На Руси было три лубяные культуры, которые содержат в своем составе волокно: лен, конопля и крапива. После отделения жесткой части стебля, остается волокно, которое при помощи прядения скручивается в нить. Интересно, что лен называют культурой пяти: у нее пять лепестков, пять листиков и пять завязей. Пучки скреплены пектиновым слоем.

Строение конопли практически такое же, она может достигать в высоту до 5 метров. За счет большего количества древесных слоев, конопляный стебель более плотный и толстый. Конопля относится к семейству двудомных: имеет женское и мужское растение. Женское называется матерка, а мужское называется посконь.

Учитывая этот факт, можно понять, что с одного растения можно получить больше волокна и сырья для ниток. Интересный факт, что канат из конопли под воздействием морской воды становился еще крепче. Поэтому на Руси, такие канаты использовались в судостроении и большая часть продукции экспортировалась в другие страны.

Если грамотно наладить производство, можно использовать все части растения без остатка. Даже оставшуюся пыль добавляют в состав для изготовления плит. Все эти технологии использовались до 30-40-х годов, а потом были утрачены. В настоящее время в связи с экологической обстановкой в мире, все больше встает вопрос об использовании натурального сырья. И становится актуальным возрождение уникальных технологий.

Особенности производства конопляной ткани

Ткань из конопляного волокна делают из технических сортов каннабиса, которые к слову, как и семена конопли, не содержат в себе никаких психоактивных веществ.

Природным сырьем здесь выступают стебли растения. Они состоят из мякоти и волокон. Именно волокна служат основным материалом для изготовления ткани. Для их получения необходимо огромное количество растений, поэтому площадь выращивания, как правило, заполняют ими максимально плотно. В результате кусты конопли растут близко по отношению друг к другу.

Их выращивают до тех пор, пока с них не опадут все листья. Затем растения скашивают и укладывают на землю, чтобы они промылись дождем. Их переворачивают всего один раз, чтобы солнце могло хорошо их просушить. В течение этого времени конопляное волокно размягчается, и все минеральные вещества снова попадают в грунт. Весь этот процесс называется «retting».

Следующий этап производства – машинная сборка стеблей, которая также разделяет волокна от мякоти. Когда все волокна отобраны, их отправляют на производство, где из них уже делают ткань.